在实际供应链运营中,许多企业都面临着相似的挑战:

采购团队需要同时操作采购平台与生产系统,频繁切换界面、人工核对审批状态,导致订单处理效率受限;

营业部门员工每天需对接上百个客户平台,在订单、对账和发票管理中投入大量时间处理重复性工作;

生产部门每天手动处理数千条库存数据,从导出到生成报表需耗时近一小时,数据准确性也面临挑战。

这些看似孤立的环节,实则是供应链中普遍存在的效率卡点。而当这些卡点被逐一打通,带来的不仅是流程的流畅,更是企业竞争力的跃升。接下来,我们就看看这些企业是如何突破瓶颈,实现供应链效能质变的。

#1

采购流程

从 “定时处理” 到 “即时响应”

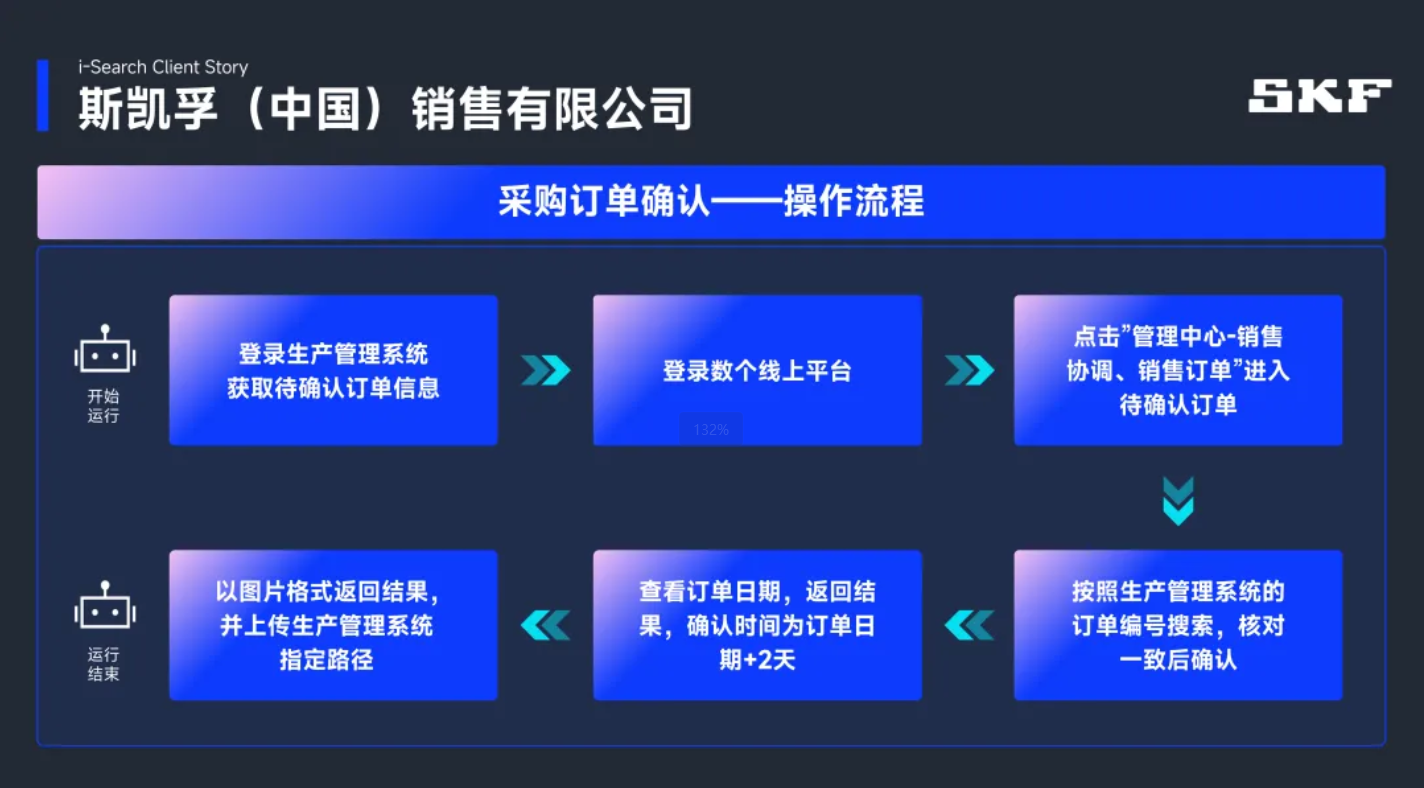

斯凯孚的采购平台与生产管理系统之间并未打通,故采购员在采购平台下单后,需先手动登录生产管理系统查询审批结果,确认订单状态正常后,才能推进付款、入库等后续动作。这种 “人在中间传数据” 的模式,导致订单处理只能依赖人工定时操作,时效性难以保障。

如今,艺赛旗帮助斯凯孚实现自动从生产管理系统抓取已审批订单,同步到采购平台复核。若订单信息匹配,便自动完成确认并推送至下一环节。曾经的 “定时窗口” 被打破,订单处理实现 7×24 小时即时响应,采购员从重复核对中解放,专注于更核心的供应商管理与策略制定。

#2

多平台订单管理

从 “重复操作” 到 “智能协同”

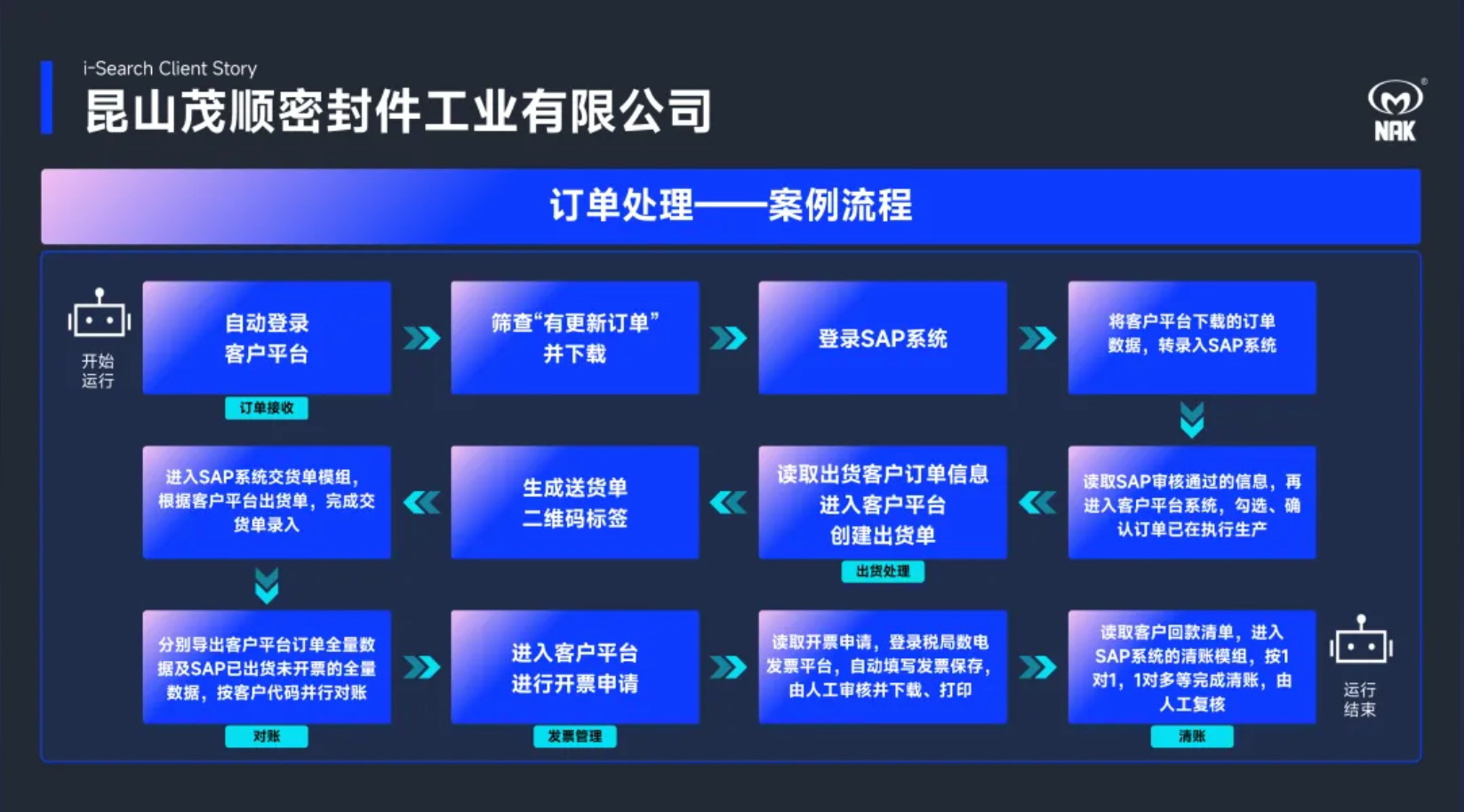

昆山茂顺的营业部需要对接 110 个不同的客户平台,从订单接收到对账、发票管理再到清账,每个环节都要在不同系统间手动切换操作,不仅耗时,还容易因操作差异出现疏漏。

通过引入RPA,系统可自动登录各客户平台,完成订单接收、数据比对、发票匹配与清账等全流程操作。人工只需对系统标记的异常信息进行复核,其余环节均由系统自主完成。这一转变让团队从 “机械执行者” 变为 “流程监控者”,日均处理效率提升 80%,错误率近乎归零。

#3

库存数据处理

从 “手动整合” 到 “秒级生成”

无锡百年通的产品制造部,每天需多次登录 MES 系统导出 “物流库存批次明细”,从中提取关键数据,手动完成 1000 + 条记录的筛选、核对、排序,并合并拆分成不同报表,最终生成 “物料库存表” 供业务分析。整个过程单次操作需 50 分钟,且数据越复杂,出错风险越高。

现在,应用艺赛旗RPA解决方案后可自动导出数据、按规则提取关键信息、完成报表的拆分与合并,并将最终的 “物料库存表” 自动存储至共享盘。单次操作时间从 50 分钟压缩至 5 分钟,准确率达 100%。业务人员无需再耗费精力整理数据,可直接基于实时报表快速判断库存状态,保障生产与销售的顺畅衔接。

供应链竞争的核心在于流程效率与协同能力。通过消除采购、订单、库存等环节的隐性成本,企业能在智能制造中抢占先机。当单个环节的自动化成熟后,供应链正迈向更深度的协同:比如通过历史数据预测采购需求,提前调整库存;通过实时监控物流节点,主动预警异常;甚至通过全链路数据打通,实现从客户订单到生产计划的 “一键触发”。这种 “主动预判” 的进化,正是智能制造时代供应链的核心竞争力。

如果您的企业也在供应链管理中面临系统对接繁琐、重复操作过多、数据处理低效等问题,不妨探索更智能的流程优化方案,让技术成为破解瓶颈的钥匙。

企业平台

企业平台 发现评估

发现评估 自动化

自动化 行业解决方案

行业解决方案 业务解决方案

业务解决方案 合作伙伴

合作伙伴 生态联盟

生态联盟 咨询服务

咨询服务 培训服务

培训服务 交流社区

交流社区 客户成功

客户成功 产品文档

产品文档

公司介绍

公司介绍 新闻列表

新闻列表 联系我们

联系我们 加入我们

加入我们